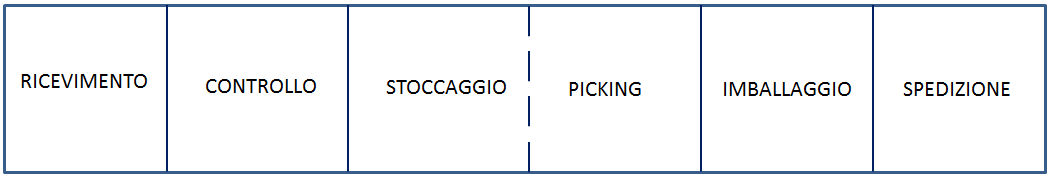

Organizzazione di un magazzino: le sei aree funzionali

I magazzini hanno una loro struttura e una loro composizione interna che deve essere ordinata e organizzata in modo da garantire una piena efficienza del flusso della merce.

Un magazzino ottimale è formato da 6 aree principali che saranno prima di tutto elencate e poi discusse brevemente.

- Area ricevimento / accettazione

- Area Uffici e Controllo qualità

- Area stoccaggio

- Area Picking

- Area imballaggio e consolidamento

- Area Spedizione

Area ricevimento della merce

Subito prima dell’inizio del magazzino deve essere disposta un’area di scarico facilitato per la merce sui mezzi. Si possono trovare dei piazzali oppure delle rampe: dipende molto dal tipo di merce e da come essa deve venire scaricata.

Ad esempio materiali di forma tubolare hanno bisogno di un piazzale perché devono essere scaricati lateralmente. Le rampe o baie di carico invece permettono di scaricare il mezzo senza carrelli elevatori.

È molto importante studiare la baia esterna per facilitare al massimo lo scarico dei mezzi. L’area ricevimento è un’area vuota che serve per scaricare velocemente la merce e verificare se vi è corrispondenza con l’ordinato. Il controllo rimane visivo, non qualitativo. Un esempio pratico potrebbe essere l’identificazione di un pallet bagnato o un bancale distrutto con merce rovesciata.

Area Uffici e Controllo Qualità

I materiali che arrivano possono essere di tre tipi, a seconda del controllo che devono subire.

- Free pass

- Controllo a campione

- Controllo al 100%

Naturalmente la merce che entra e che non è free pass non diventa da subito né visibile a magazzino, né disponibile ad essere prelevata perché deve superare attenti controlli di qualità.

L’ufficio qualità si occupa di far soddisfare gli standard concordati tra azienda e cliente in termini di finitura, assemblaggio (se richiesto) e conformità del pezzo e utilizza appositi strumenti per effettuare tutte le verifiche del caso.

Nell’ipotesi in cui alcuni lotti o bancali non siano conformi, essi vengono trasportati nel reparto “materiale non conforme”, spesso in un’area della zona qualità, e poi prelevati in seguito per essere restituiti al mittente.

Area Stoccaggio e Area Picking

Quando la merce diventa disponibile, perché è free pass o perché passa i controlli qualitativi, viene portata all’area stoccaggio e stoccata. Solitamente in quest’area si trova anche il magazzino automatico. Affinché però un’azienda sia ben organizzata, è importante che innanzitutto sia automatizzata dal punto di vista informativo.

Vedi anche “Tracciabilità della merce in magazzino”.

Una volta effettuato lo stoccaggio si conclude la fase di entrata della merce. Quando la merce verrà richiesta inizierà la fase di uscita.

All’interno del magazzino potrebbe esserci la possibilità di fare attività di picking: significa che partendo da unità di carico piene si vanno a formare unità di carico miste.

Generalmente l’area di picking non è spostata dall’area di stoccaggio, infatti nei bancali a terra si fa picking, mentre in alto ci sono le UDC complete.

L’uscita della merce quindi è di due tipi:

- Bancali interi

- Bancali frazionati

Area imballaggio e consolidamento

Una volta formata l’unità di carico mista devo poi consolidare, imballare e caricare sui mezzi: si parla di Picking (prelievo frazionato), Packing (consolidamento ed imballaggio), Loading (carico sul mezzo).

È importante cercare di consolidare prima di imballare, perché si cerca sempre di diminuire il più possibile le unità di carico e quindi ottimizzare gli spazi per poi rendere stabile l’UDC con una filmatura.

Area Spedizione

Ultima area, ma non meno importante, è l’area dove la merce è pronta a partire; anche in questo caso è un’area vuota che permette di preparare in maniera adeguata le spedizioni.

I costruttori e i proprietari dei magazzini non sono sempre molto d’accordo nel prevedere aree così grandi (si parla di circa 40mq) per la movimentazione di uscita perché ovviamente pagano l’area del magazzino “senza poterla utilizzare”.

I due grandi vantaggi però di prevederla sono:

- Livellamento del carico di lavoro del personale

- Diminuzione di errori di consegna

Negli ultimi anni i magazzini hanno acquisito maggiore importanza grazie anche allo sviluppo di tecniche ingegneristiche ed organizzative che permettono l’ottimizzazione massima del lavoro.